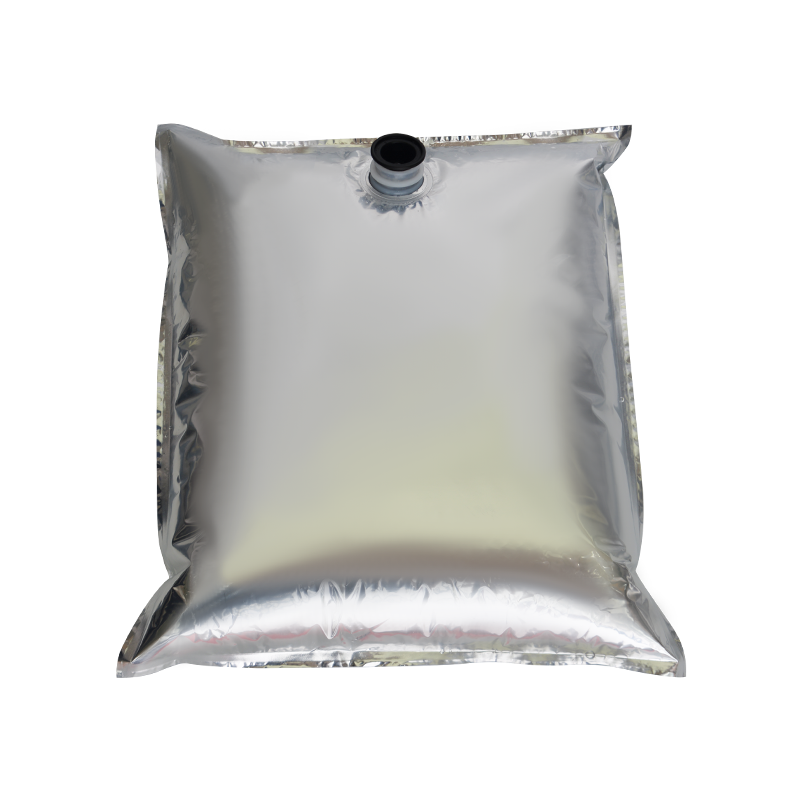

Bei modernen Flüssigkeitsverpackungen sind Bag-in-Box-Verpackungen (BIB) aufgrund ihres leichten, umweltfreundlichen und platzsparenden Designs in Branchen wie der Lebensmittel- und Getränkeindustrie, der täglichen Chemie und der Pharmaindustrie weit verbreitet. Innerhalb des gesamten BIB-Verpackungssystems ist die Bag-in-Box-Flüssigkeitsventil Als entscheidende Komponente, die das Innere der Verpackung mit dem Zugang von außen verbindet, bestimmt es direkt die Lagersicherheit, Benutzerfreundlichkeit und Haltbarkeitsstabilität flüssiger Produkte und ist damit ein wichtiger Indikator für die Qualität der BIB-Verpackung.

I. Kernfunktionen und Branchenwert des Bag-in-Box-Flüssigkeitsventils

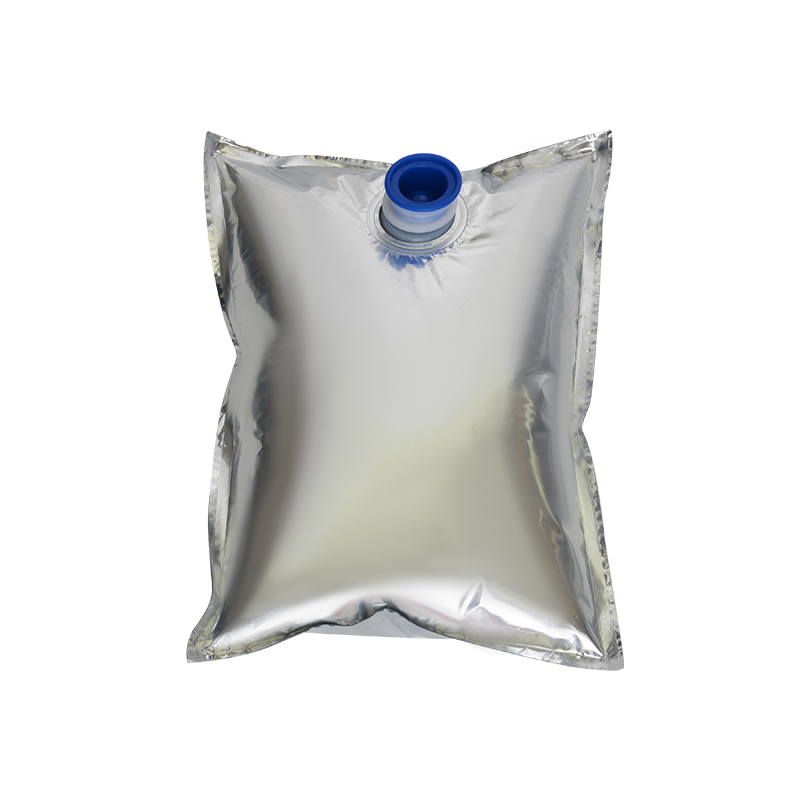

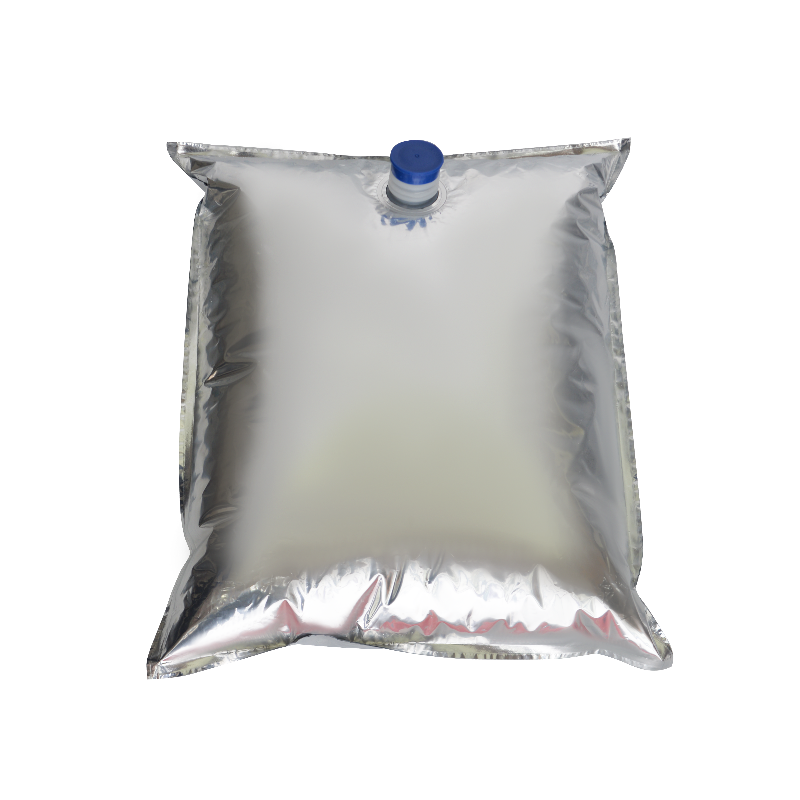

Das BIB-Flüssigkeitsventil ist mehr als ein einfacher Flüssigkeitskanal; Es handelt sich um eine funktionelle Komponente, die Dichtungsschutz, präzise Durchflusskontrolle und Kontaminationsbeständigkeit vereint. Aus funktionaler Sicht besteht seine Hauptaufgabe darin, die Dichtheit von Flüssigkeiten während der Lagerung und des Transports sicherzustellen. Ob es darum geht, Kohlendioxid in kohlensäurehaltigen Getränken zurückzuhalten oder Leckagen bei hochviskosen Soßen zu verhindern, die Dichtleistung des Ventils hängt direkt davon ab, ob die Produktqualität den Standards entspricht. Während des Ausgabevorgangs müssen Ventile für eine bedarfsgesteuerte Durchflusskontrolle sorgen, Spritzer und Abfall beim Ausgießen verhindern und sich gleichzeitig an die Durchflussanforderungen in verschiedenen Szenarien anpassen. Beispielsweise erfordern sowohl die Großabfüllung in der Gastronomie als auch die Ausgabe in kleinen Mengen zu Hause eine stabile Durchflussregulierung.

Aus Branchensicht können hochwertige Bag-in-Box-Flüssigkeitsventile die Marktwettbewerbsfähigkeit von Bag-in-Box-Verpackungen erheblich verbessern. Für Lebensmittel- und Getränkeunternehmen kann die Korrosions- und Alterungsbeständigkeit des Ventils die Haltbarkeit von Produkten verlängern und Verluste aufgrund von Verpackungsproblemen reduzieren. Für die tägliche Chemie- und Pharmaindustrie verhindert das hygienische Design des Ventils, dass Flüssigkeiten während des Abgabevorgangs mit externen Verunreinigungen in Kontakt kommen, und erfüllt so die strengen Hygienestandards der Branche. Da Verbraucher immer praktischere Verpackungen fordern, ist ein leicht zu öffnendes und leicht zu schließendes Ventildesign zu einem entscheidenden Faktor geworden, der das Benutzererlebnis und den Ruf der Marke beeinflusst.

II. Wichtige technische Parameter und Designüberlegungen des Bag-in-Box-Flüssigkeitsventils

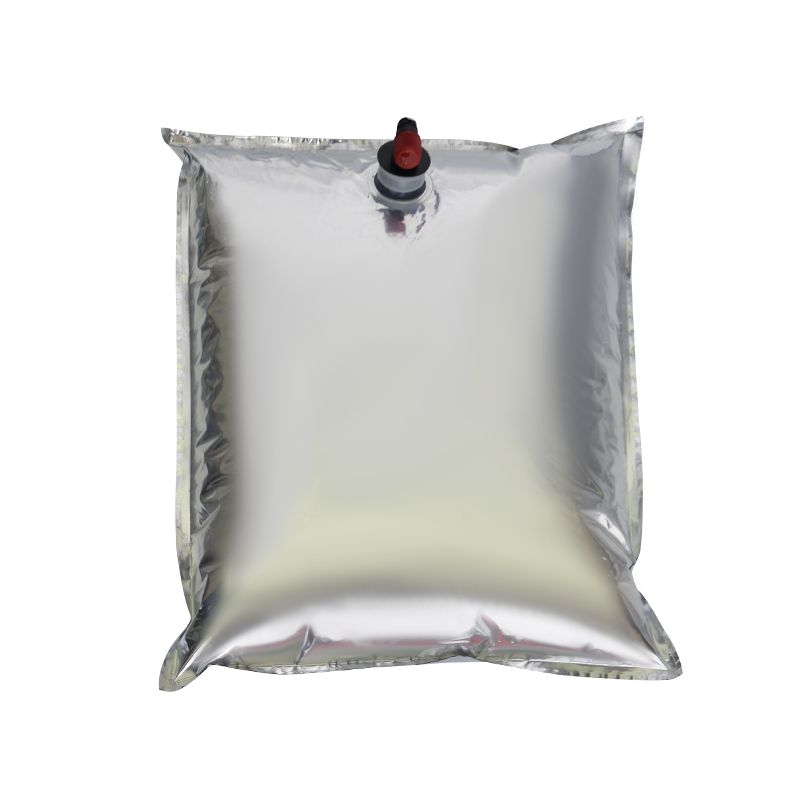

Bei der Bewertung der Leistung eines Bag-in-Box-Flüssigkeitsventils erfordern mehrere wichtige technische Parameter besondere Aufmerksamkeit. Der Siegeldruck ist ein wichtiger Leistungsindikator. Hochwertige Ventile müssen innerhalb eines bestimmten Druckbereichs eine vollständige Abdichtung aufrechterhalten, um Leckagen durch Transportschocks oder Umgebungstemperaturschwankungen zu verhindern. Darüber hinaus muss der Flüssigkeitswiderstand des Ventils in einem angemessenen Bereich gehalten werden, um einen reibungslosen und ungehinderten Flüssigkeitszugang zu gewährleisten. Insbesondere bei hochviskosen Flüssigkeiten (z. B. Sirupen und Schmiermitteln) muss bei der Konstruktion der Ventilinnenkanäle die Fluiddynamik vollständig berücksichtigt werden, um den Strömungswiderstand zu minimieren.

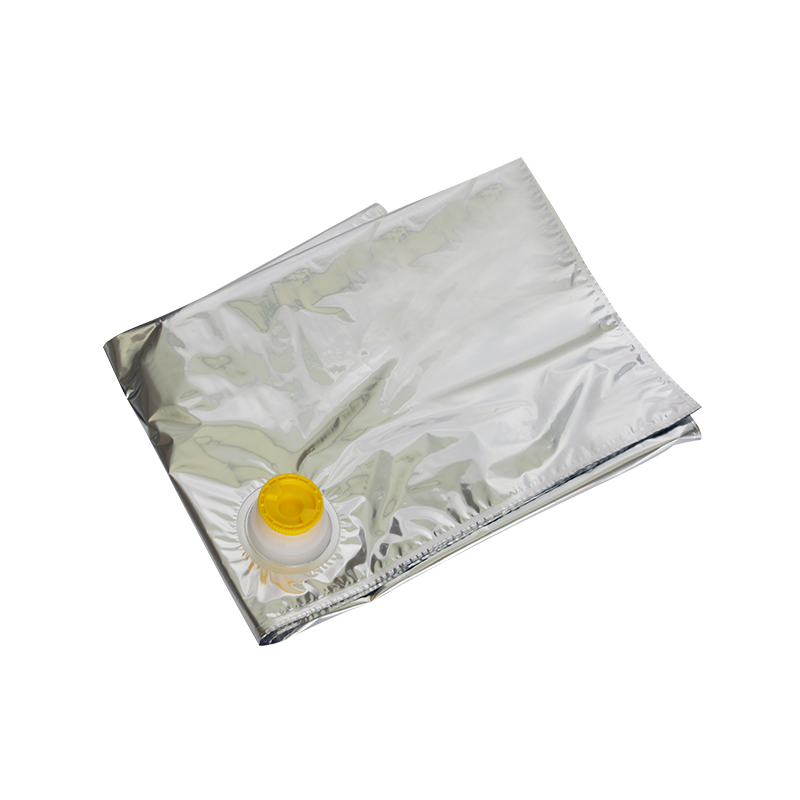

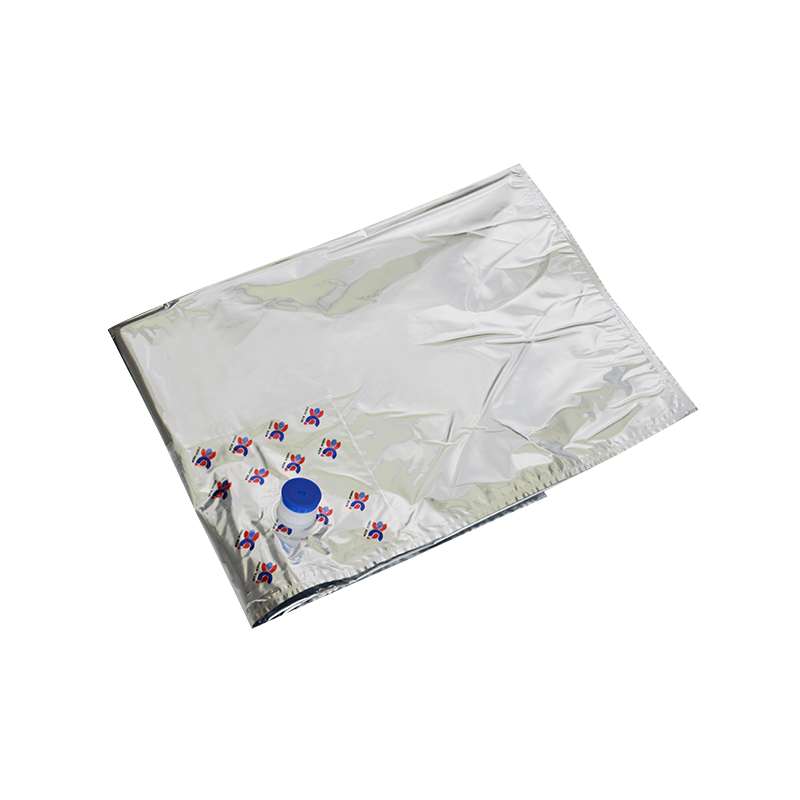

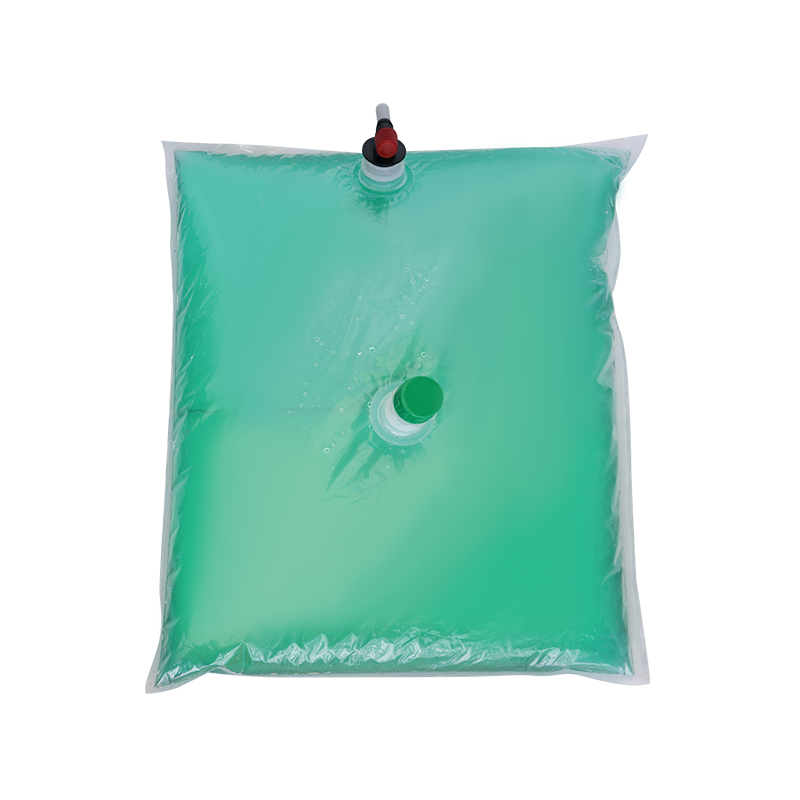

Was das Design betrifft, muss das Bag-in-Box-Flüssigkeitsventil ein Gleichgewicht zwischen Praktikabilität und Anpassungsfähigkeit herstellen. Bei Anwendungen in Lebensmittelqualität werden in der Regel Materialien wie Polyethylen (PE) und Polypropylen (PP) verwendet, die den Sicherheitsstandards für den Kontakt mit Lebensmitteln entsprechen. Einige High-End-Anwendungen enthalten auch Silikondichtungen, um die Dichtungsleistung zu verbessern. Für chemische oder korrosive Flüssigkeiten werden korrosionsbeständigere technische Kunststoffe verwendet. Hinsichtlich des strukturellen Designs verwenden derzeit gängige Ventile häufig „Push-to-Open“- oder „Twist-to-Open“-Mechanismen, um die Bedienung zu erleichtern. Einige Ventile sind außerdem mit auslaufsicheren Verschlüssen ausgestattet, um eine dichte Abdichtung bei Nichtgebrauch zu gewährleisten und Leckagen aufgrund von Fehlbedienungen zu verhindern.

Auch die Verbindung zwischen Ventil und Bag-in-Box erfordert Stabilität. Zu den gängigen Verbindungsmethoden gehören Heißsiegeln und Schnappverbindungen. Heißsiegelungen sorgen für eine nahtlose Verbindung zwischen Ventil und Beutel und sorgen so für eine hervorragende Versiegelung. Schnappverbindungen erleichtern den Ventilaustausch und die Wartung und eignen sich daher für Anwendungen, die eine häufige Verwendung erfordern. Unabhängig von der verwendeten Verbindungsmethode müssen die Verbindungen robust sein, um ein Lösen oder Auslaufen während des Gebrauchs zu verhindern.

III. Branchenspezifische Anwendungstrends und Auswahlempfehlungen für Bag-in-Box-Flüssigkeitsventile

Mit der kontinuierlichen Expansion des Marktes für Bag-in-Box-Verpackungen werden auch die Anwendungsszenarien für Bag-in-Box-Flüssigkeitsventile immer spezieller, was einen Trend zur Spezialisierung und Multifunktionalität zeigt. In der Lebensmittel- und Getränkeindustrie erfordern Ventile für kohlensäurehaltige Getränke eine höhere druckbeständige Dichtungsleistung, um Kohlendioxidverluste zu verhindern, die den Geschmack beeinträchtigen. Für Flüssigkeiten, die bei niedrigen Temperaturen gelagert werden (z. B. frisch gepresste Säfte und Milchprodukte), müssen Ventile kältebeständig sein, um Materialversprödung und Dichtungsversagen bei niedrigen Temperaturen zu verhindern. In der Pharmaindustrie hat die aseptische Ventilkonstruktion höchste Priorität. Einige High-End-Produkte verwenden sterile Einwegventile, um eine Kontamination beim Umgang mit Arzneimitteln zu verhindern. Für Unternehmen erfordert die Auswahl des geeigneten Bag-in-Box-Flüssigkeitsventils eine umfassende Betrachtung sowohl der Produkteigenschaften als auch der Anwendungsszenarien. Die physikalischen und chemischen Eigenschaften des Produkts, wie z. B. Viskosität, Korrosivität und Gasgehalt, müssen klar definiert sein, um das Material und die strukturelle Gestaltung des Ventils zu bestimmen. Um sicherzustellen, dass das Ventil für den vorgesehenen Verwendungszweck geeignet ist, müssen auch Umgebungsbedingungen wie Lagertemperatur, Transportmethode und Zugriffshäufigkeit berücksichtigt werden. Schließlich muss die Kompatibilität des Ventils mit bestehenden Bag-in-Box-Verpackungsspezifikationen und -Schnittstellen sorgfältig geprüft werden, um Kompatibilitätsprobleme zu vermeiden, die sich auf die Verpackungseffizienz auswirken könnten.

Als Kernkomponente des Bag-in-Box-Verpackungssystems wirken sich Leistung und Design des Bag-in-Box-Flüssigkeitsventils direkt auf die Lagerung, den Transport und das Benutzererlebnis des Produkts aus. Im Kontext der rasanten Branchenentwicklung müssen Unternehmen der Ventilauswahl und Qualitätskontrolle Priorität einräumen und das richtige Produkt basierend auf ihren spezifischen Anforderungen auswählen. Sie müssen auch technologische Innovationen und Änderungen der Industriestandards überwachen, um die allgemeine Wettbewerbsfähigkeit ihrer Verpackungssysteme zu verbessern und die Marktnachfrage nach hochwertigen Flüssigkeitsverpackungen zu befriedigen.