Auf dem Gebiet der modernen Flüssigverpackung ersetzt die Bag in Box -Technologie allmählich traditionelle Verpackungen und wird zum neuen Favoriten in Lebensmitteln, Getränken, Chemikalien und anderen Branchen mit hoher Effizienz, Umweltschutz und Erhaltung der Frische. In diesem technischen System, Beutel in Schachtelflüssigkeit Ventil ist eine Schlüsselkomponente für die Kontrolle der In- und Aus- und Aussteigen von Flüssigkeiten, und seine Leistung bestimmt direkt die Praktikabilität und Zuverlässigkeit des gesamten Verpackungssystems.

Von Funktion zum Prinzip: Die "Herz" -Rolle der Flüssigkeitsklappe

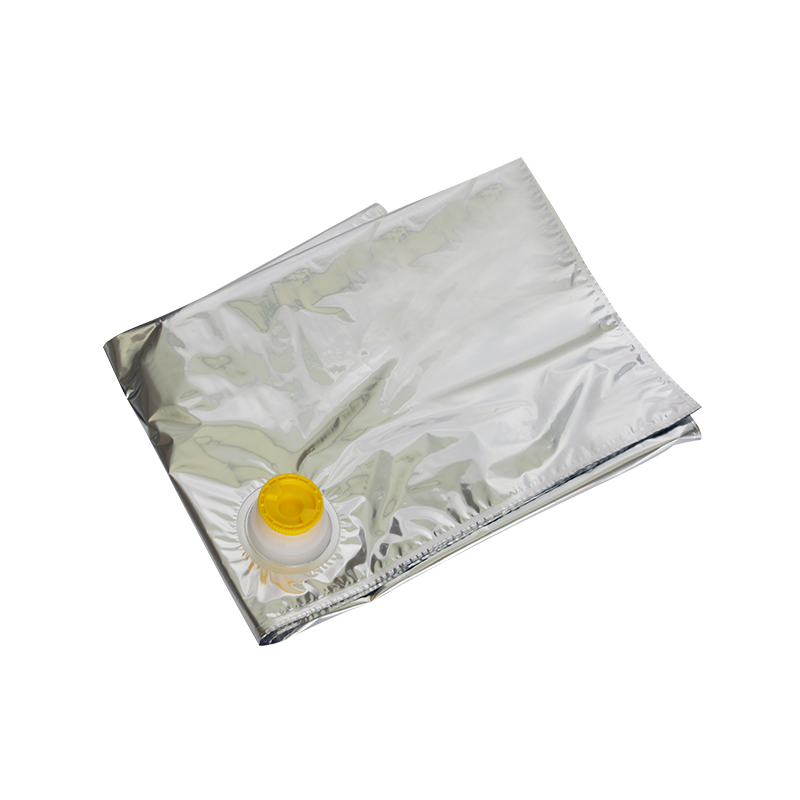

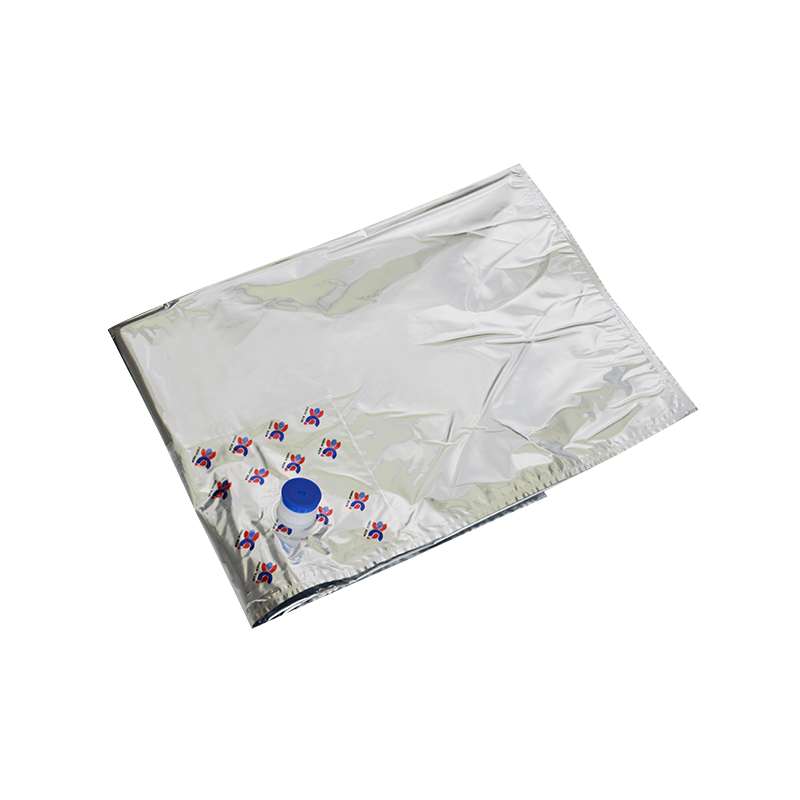

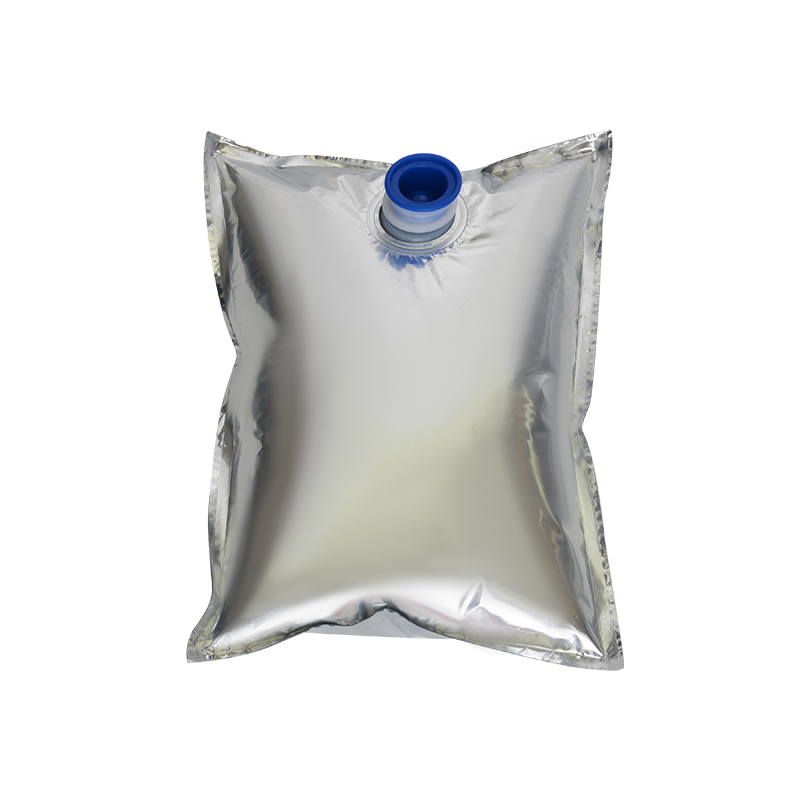

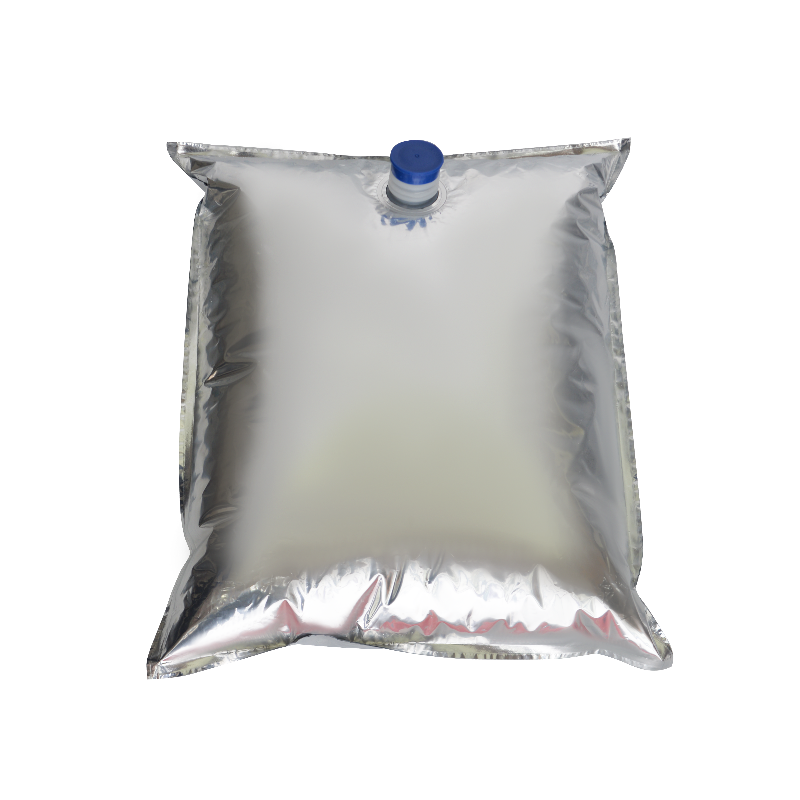

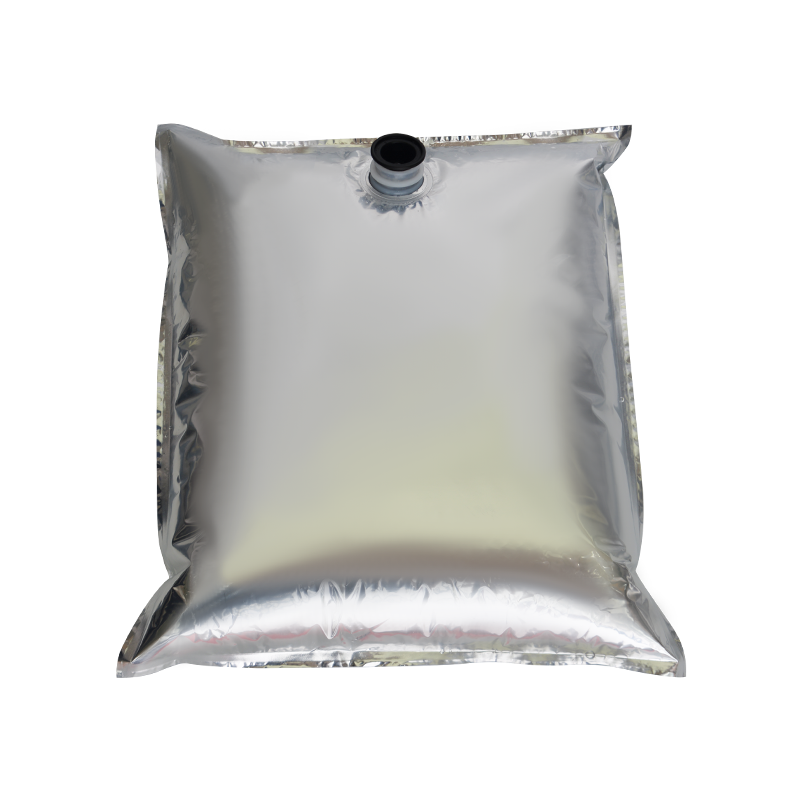

Die Tasche in der Schachtelverpackung besteht aus drei Teilen: dem äußeren Karton, dem inneren flexiblen Verpackungsbeutel und dem Ventil. Das Ventil ist der einzige Kanal, der die Verpackung mit der Außenwelt verbindet, und übernimmt die drei Kernfunktionen der Versiegelung, Ablenkung und Verschmutzung der Verschmutzung. Sein Arbeitsprinzip erscheint einfach: Durch die mechanische Struktur oder die Materialeigenschaften innerhalb des Ventils kann die Flüssigkeit zwischen "Abfluss" und "versiegelten" Zuständen genau umgeschaltet werden. Wenn der externe Druck ausgeübt wird (z. B. das Drücken des Verpackungsbeutels), öffnet sich der Ventilkanal und die Flüssigkeit fließt reibungslos heraus. Nach dem Verschwinden des Drucks schließt der Kanal automatisch, um zu verhindern, dass Luft eingeht und Flüssigkeitslecks.

Tatsächlich beinhaltet dieser Prozess jedoch eine präzise Konstruktion von Flüssigkeitsmechanik. Hochwertige Flüssigkeitsventile müssen den Gleichgewicht des "Ausflusses mit niedrigem Widerstand" und "hoher Versiegelung" einhalten: Einerseits sollte die Flüssigkeit unter niedrigem Druck reibungslos ausfließen, um übermäßige Rückstände zu vermeiden. Andererseits ist es erforderlich, sicherzustellen, dass es während des Transports und der Lagerung die absolute Versiegelung aufrechterhalten kann, selbst wenn es vibriert oder gekippt wird, um Oxidation, Verschlechterung oder Verschmutzung zu verhindern. Beispielsweise verwenden Ventile für Lebensmittelqualität normalerweise Silikon- oder LDPE-Materialien für Lebensmittelkontakte, und ihre elastischen Koeffizienten sind speziell formuliert, um eine enge Passform beim Schließen zu gewährleisten und den Widerstand des flüssigen Flusses beim Öffnen zu verringern.

Technische Klassifizierung: Ventilauswahlhandbuch für verschiedene Szenarien

Abhängig vom Anwendungsszenario kann das Flüssigkeitsventil des Bags in Box in drei Kategorien unterteilt werden, von denen jeweils ihren eigenen einzigartigen technischen Fokus hat:

1. Manuelles Öffnungsventil: Ein Gleichgewicht zwischen Bequemlichkeit und Kosten

Diese Art von Ventil ist das häufigste Grundmodell, das normalerweise durch Rotation oder Pressen geöffnet wird und für Konsumszenarien wie hausgemachtes Saft und Wein geeignet ist. Der Kernvorteil liegt in geringen Kosten und einfachem Betrieb. Die Oberseite des Ventils ist hauptsächlich als Schraubenabdeckung oder Flip -Deckungsstruktur ausgelegt, die von Benutzern ohne zusätzliche Tools problemlos verwendet werden kann. Um die Versiegelungsleistung zu verbessern, werden einige Produkte an der Grenzfläche Silikonversiegelungsringe hinzufügen und mit dem Gewindedesign einen Doppelschutz bilden, der auch nach mehreren Öffnungen eine gute Leistung aufrechterhalten kann.

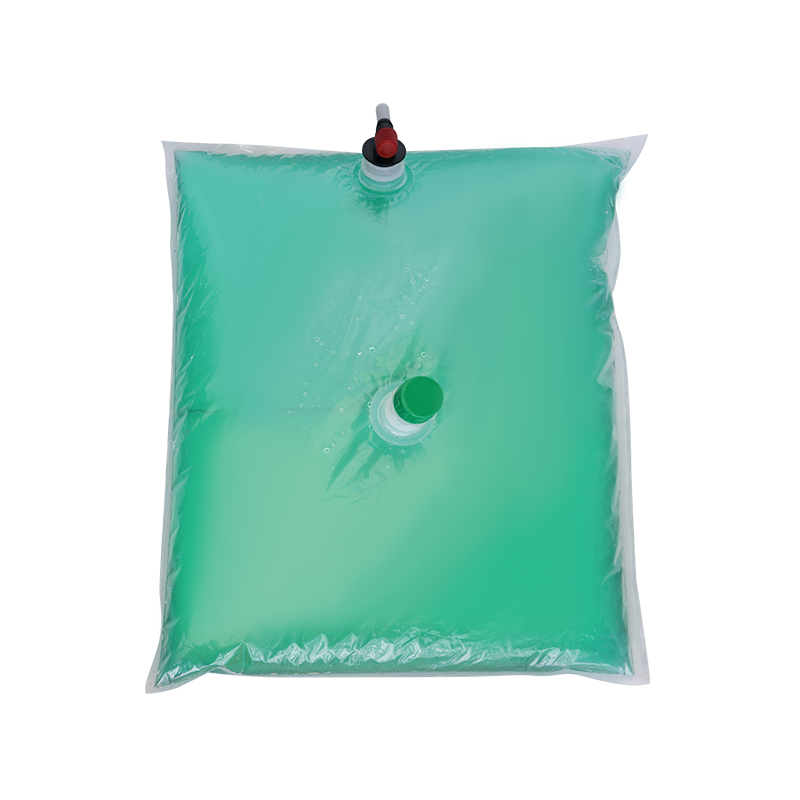

2. Einweg-Check-Ventil: Ein Tool zur Verhinderung von Backflows für industrielle Szenen

In großem Maßstab Catering, Lebensmittelverarbeitung und anderen industriellen Szenen sind Einweg-Checkventile besser geeignet. Es ist mit einem elastischen Ventil im Inneren ausgestattet, und die Flüssigkeit kann nur von der Beutel nach außen fließen und schließt automatisch in die entgegengesetzte Richtung und verhindert effektiv den Rückfluss von externer Luft und Verunreinigungen. Beispielsweise ist die im Café verwendete konzentrierte Saftbox-Beutel über ein Einwegventil mit der Kaffeemaschine-Pipeline verbunden, die nicht nur die Genauigkeit der quantitativen Extraktion sicherstellen kann, sondern auch den Geschmacksverlust vermeiden kann, der durch den Kontakt zwischen Saft und Luft verursacht wird. Der Konstruktionsfokus dieser Art von Ventil ist "Reaktionsgeschwindigkeit", die sicherstellen muss, dass sie sofort geschlossen wird, wenn die Flüssigkeit aufhört, das Oxidationsrisiko zu minimieren.

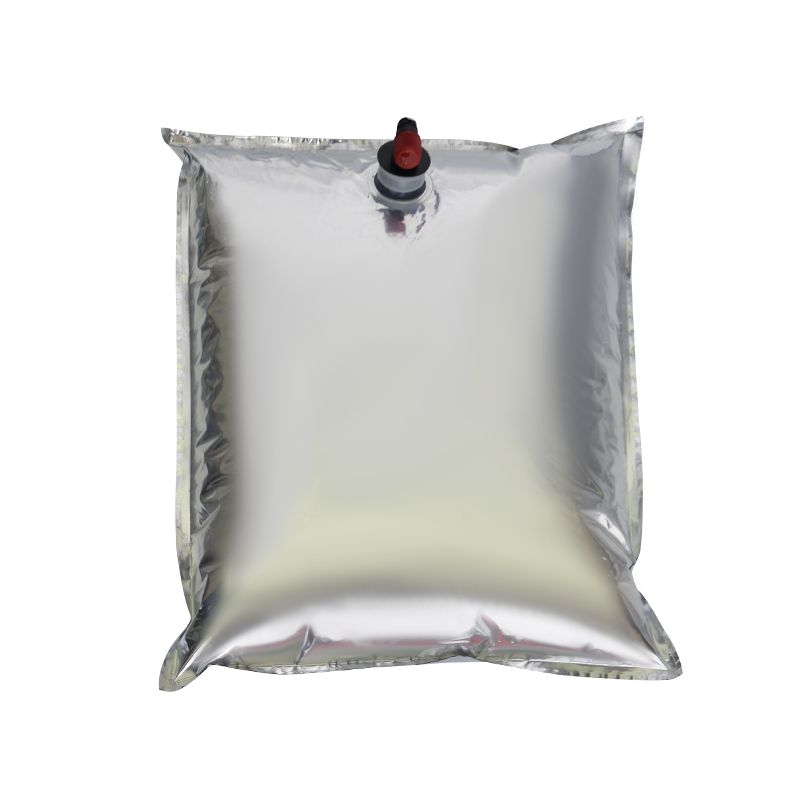

3. Aseptisches Ventil: Strenge Standards für High-End-Branchen

Für Felder mit extrem hohen Sterilitätsanforderungen wie Milchprodukte und medizinische Flüssigkeiten verwenden aseptische Ventile spezielle Heizversiegelungsprozesse und antibakterielle Materialien. Während des Produktionsprozesses wird die Verbindung zwischen dem Ventil und dem Verpackungsbeutel durch aseptische Heizversiegelungstechnologie versiegelt, um mikrobielle Kontaminationen zu vermeiden. Innerhalb des Klappen wird Silikon mit antibakteriellen Eigenschaften verwendet, um das Bakterienwachstum zu hemmen. Aseptische Ventile werden normalerweise mit Füllmaschinen verwendet. Sie werden vor dem Füllen durch ultraviolette oder hohe Temperatur sterilisiert, um sicherzustellen, dass das gesamte Verpackungssystem den kommerziellen Sterilitätsstandards entspricht. Die Kosten für solche Produkte sind relativ hoch, können jedoch die strengen Anforderungen einer Haltbarkeit von bis zu 6 bis 12 Monaten erfüllen und sind die erste Wahl für High-End-Flüssigkeitsprodukte.

Obwohl das Flüssigkeitsventil der Beutel im Schachtel kleiner ist, ist es der Schlüssel "Last Mile" für die Popularisierung der Bag-in-Box-Technologie. Von Heimküchen bis hin zu industriellen Produktionslinien, von gewöhnlichen Getränken bis hin zu Präzisionschemikalien, führt jede Verbesserung seiner Leistung darin, flüssige Verpackungen in eine effizientere, umweltfreundlichere und intelligentere Richtung zu führen. Für Unternehmen kann die Auswahl des richtigen Ventils nicht nur die Kosten und Verluste der Verpackung senken, sondern auch die Produktwettbewerbsfähigkeit durch die Benutzererfahrung verbessern.